行业面临的挑战

质量不可控导致企业品牌竞争力较弱。

2020年产品质量国家监督抽查数据显示,大、中、小型企业产品批次不合格发现率分别为1.4%、2.7%、11.0%,中小企业产品批次不合格发现率远高于大型企业,产品质量有待提高。尽管目前企业质量意识不断增强,逐渐重视质量管理,但大部分企业依然纸质记录生产过程中的质量信息,数据在设计、工艺、管理等人员间的共享存在障碍,无法及时进行质量控制、改进和追溯。

成本不可控导致企业的营业收入利润率偏低。

企业的数字化程度不高,难以对原材料成本进行监控,依靠人工记录且不能准确收集生产过程中物料使用情况,造成生产过程中不正常的物料消耗,提高了生产经营成本。企业需加强管理系统、条码等技术应用,实现生产精细化管理。

交期不可控影响企业获取更多订单。

因生产流程进度不透明,导致异常信息不能及时反馈,管理人员不能及时决策,不能保证生产的稳定性,影响客户满意度。

解决方案

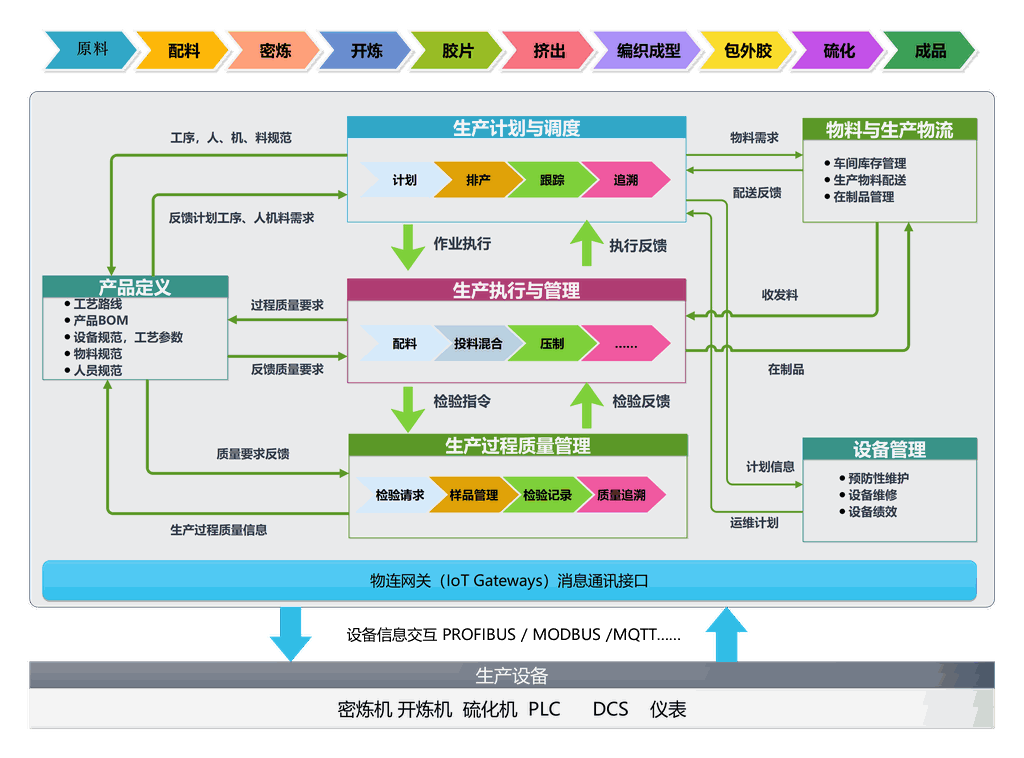

基于惠和批控制系统(batch Control Application),实现从原料到混炼胶到成品整个生产过程的控制与质量追溯,实现对生产批次的质量管控,有效防止人为因素在生产过程中的影响,确保产品质量的稳定性;关键工序生产控制过程自动记录人、机、料的投入,报工单记录成品/在制品的产出,提高成本核算的准确性;生产参数、过程工艺参数(如混炼时间,温度,转速,硫化温度、时间)自动采集分析,建立完整的批生产记录,实现产品质量的有效追溯。

批控制系统。是运用精益生产、标准化管理、可视化管理等生产管控理论为依据,以软件技术、条码自动识别技术,结合手持终端(PDA)、工业智能终端设备(Terminal),实现于从原料、在制品到成品整个生产过程的控制与质量追溯,提高制造过程的数字化、精益化、透明化,提升产品质量、缩短生产周期、提高生产效率。控制的关键工序包括:原料>>配料>>密炼>>开炼 >>内胶挤出>> 编织成型>> 包外胶>> 硫化。

-

原料层:实现批次管理、先进出控制、在制品管理;

-

配料层:通过AWS系统实现对小药品的称量控制,防止人为因素导致的错配、漏配;大料、油料实现自动化配料,改善环境、降低用工;

-

混炼工序:按照工艺设置,实现对投料品种、顺序、混炼时间的控制,生产过程自动采集时间、温度、转速等工艺参数。

-

胶片层:实现胶片批次条码管理及先进先出控制。

-

内胶挤出:对胶片投入品种控制及批次记录,实现人、机、料、法(SOP)、环(过程工艺参数)、测(过程检验)的控制与融合。

-

编织成型:对钢丝及在制品的投入进行控制与记录,实现IPQC(过程质量检验控制)。

-

包外胶工序:对胶片及在制品的投入进行控制与记录,实现IPQC。

-

硫化工序:对产品批次的硫化时间、温度进行自动采集。

产品工艺管理。为产品建模定义如何生产,包括生产工序、工步、物料规范(BOM)、设备规范、人员规范、质量标准等。同时建立与生产实际相对应的数字化工厂模型,满足集团用户多工厂、多产线、多存储区域建模。

生产计划与调度。从ERP导入生产订单,系统依据工艺路线分解为工序作业计划,排产后下发到现场。对车间的生产情况进行实时监控,获取生产相关数据,跟踪生产进度(开始、完成状态),支持大屏幕监控。

物料与生产物流。仓储物流根据排产计划及进度,按时间段、工序生成物料配送计划,由仓库人员配送到指定位置;生产完成的在制品、成品入库,实现生产物料的管理、追踪。

质量管理。根据工艺需求进行检验控制,通过事件可以触发检验请求,由检验员执行检验,反馈检验结果,进行质量监控和追溯。

设备运维。设备运维通过车间设备管理模块统一维护,提醒和指导设备人员定期保养,记录维修保养结果。设备维保计划与工序作业计划需相互协调,以保证生产正常进行。确保设备安全、稳定、经济运行,实现设备资产价值最大化,为企业生产运营服务提供保障。

物联网关。采用本地化部署,根据工艺要求,设定生产参数,生产执行过程工艺参数自动采集分析,如:密炼、开炼机的混炼时间、温度、转速,硫化机的硫化温度、时间,并实现与批次记录的关联。