过控追溯MES在粉末冶金行业的应用

提高产品一次合格率,质量全程可追溯

惠和过控追溯MES,以批次控制为核心,满足企业从原料到成品整个生产环节的质量控制与追溯

行业面临的挑战

产品质量的不可控导致企业竞争力较弱。

-

混合工序。 人工配料容易出错,一旦烧结成形,损失很大。

-

压机成形。 粉料牌号多,如果加粉出现错误,整体个批次都要报废。

-

烧结工序。 难以对烧结温度进行监控与报警,如果达不到工艺要求将产品质量的不稳定。

下游客户对产品质量与追溯提出了更为严格的要求。

-

ISO/TS16949质量体系审核。对于汽车零备件制造商的质量控制与追溯提出更为严格的要求。

-

纸质记录生产过程信息,各部门信息共享存在障碍,无法及时进行质量控制、改进和追溯。

-

当产品出现质量问题,不能及时、准确的找到原因。

无法实时获取制生产过程信息

-

生产进度不透明,计划执行有效性难以保证;

-

难以全面了解和控制生产所有环节信息;

-

生产过程的实际投入与产出 。

生产成本核算难

-

批生产过程的物料、人员、设备的实际投入;

-

在制品的产出;

-

成品及副品的产出。

解决方案

过控追溯®MES系统,实现从原料到成品粉到成品整个生产过程的控制与质量追溯,实现对生产批次的质量管控,有效防止人为因素在生产过程中的影响,确保产品质量的稳定性;关键工序生产控制过程自动记录人、机、料的投入,报工单记录成品/在制品的产出,提高成本核算的准确性;生产参数、过程工艺参数(如烧结温度)自动采集分析,建立完整的批生产记录,实现产品质量的有效追溯。

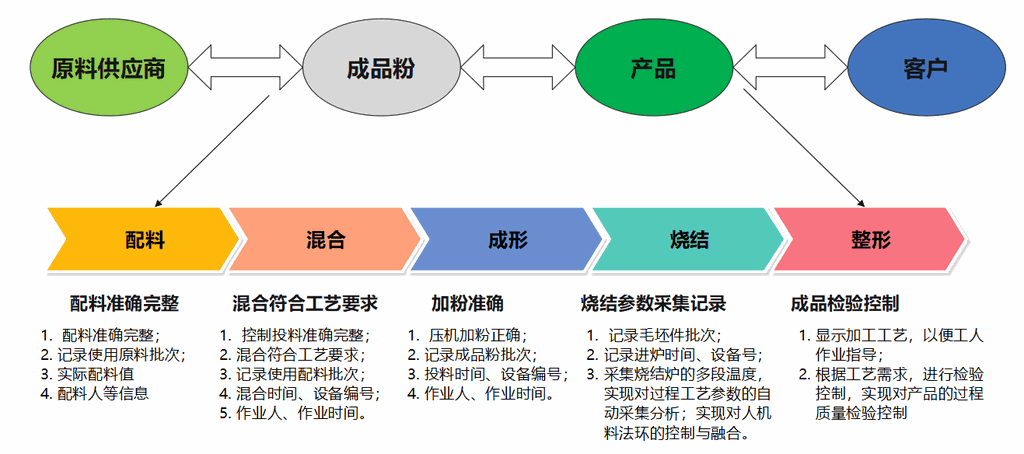

过控追溯系统运用精益生产、标准化管理、可视化管理等生产管控理论为依据,以软件技术、条码自动识别技术,结合手持终端(PDA)、工业智能终端设备(Terminal),实现于从原料、在制品到成品整个生产过程的控制与质量追溯,提高制造过程的数字化、精益化、透明化,提升产品质量、缩短生产周期、提高生产效率。控制的关键工序包括:原料>>配料>>混粉>>成形 >>烧结>>整形/机加>>成品。

过控追溯业务流程

-

原料层:实现批次管理、先进出控制、在制品管理;

-

配料层:辅料实现自动配料,提高配料质量,降低劳动强度;AWS系统实现对铁粉的称量控制,防止人为因素导致的错配、漏配;

-

成品粉层:实现成品粉批次条码管理及领用控制。

-

压机成形:根据排产计划,实现对压机加粉的投料控制,通过报工单实现对毛坯件的产出统计。

-

烧结工序:通过对毛坯件的扫描识别,记录进炉时间、设备编号,通过物联网关采集烧结炉的多段温度,实现对过程工艺参数的自动采集分析;实现对人机料法环的控制与融合。

-

整型机加工序:通过对待加工件的批次扫描,显示加工工艺,以便工人作业指导;根据工艺需求,进行检验控制,实现对产品的过程质量检验控制。

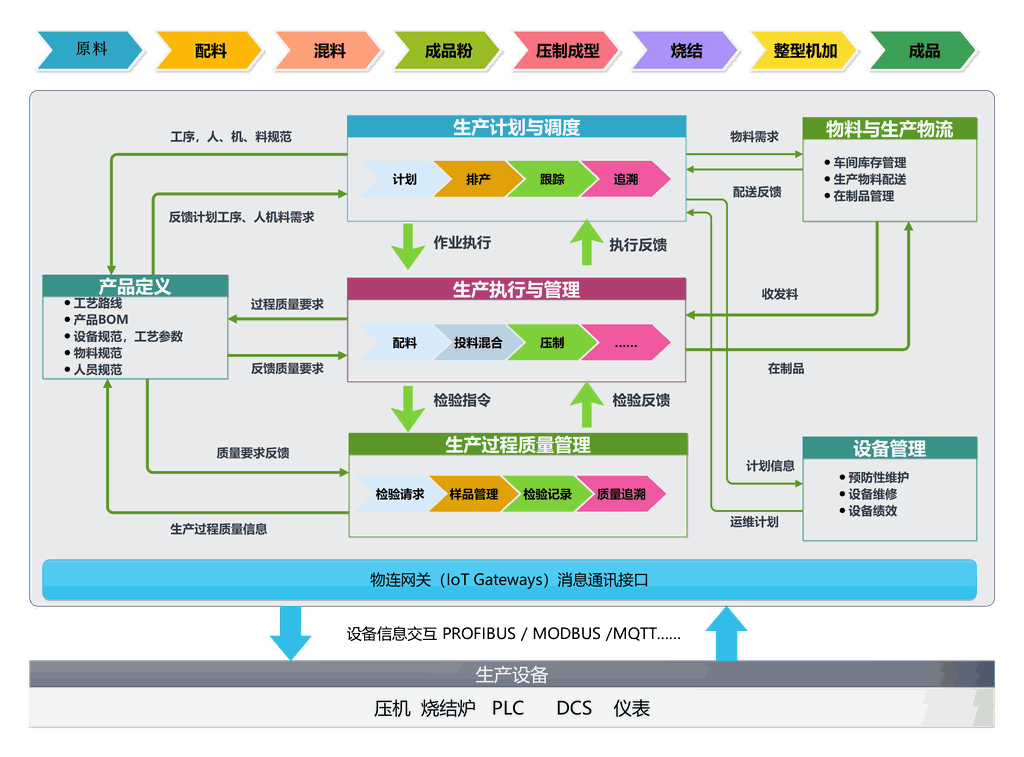

功能架构

产品工艺管理。为产品建模定义如何生产,包括生产工序、工步、物料规范(BOM)、设备规范、人员规范、质量标准等。同时建立与生产实际相对应的数字化工厂模型,满足集团用户多工厂、多产线、多存储区域建模。

生产计划与调度。从ERP导入生产订单,系统依据工艺路线分解为工序作业计划,排产后下发到现场。对车间的生产情况进行实时监控,获取生产相关数据,跟踪生产进度(开始、完成状态),支持大屏幕监控。

物料与生产物流。仓储物流根据排产计划及进度,按时间段、工序生成物料配送计划,由仓库人员配送到指定位置;生产完成的在制品、成品入库,实现生产物料的管理、追踪。

质量管理。根据工艺需求进行检验控制,通过事件可以触发检验请求,由检验员执行检验,反馈检验结果,进行质量监控和追溯。

设备运维。设备运维通过车间设备管理模块统一维护,提醒和指导设备人员定期保养,记录维修保养结果。设备维保计划与工序作业计划需相互协调,以保证生产正常进行。确保设备安全、稳定、经济运行,实现设备资产价值最大化,为企业生产运营服务提供保障。

物联网关。采用本地化部署,根据工艺要求,设定生产参数,生产执行过程工艺参数自动采集分析,如:烧结时间、温度,并实现与批次记录的关联。