实现精确的投料控制,让生产不再出错。

原料品种多,以前配料容易出错,对工人依赖性强,管理压力大,使用防错系统后,问题解决了。

---客户使用后的评价

生产的困惑

在投料环节如何避免物料的混淆,确保投料的准确?在输送带行业的成型工序,芯胶与面胶起着完全不同的作用,两种混炼胶从外观上一样,在投料使用过程,工人很容易混淆,如果将芯胶用到输送带的上覆层,则输送带的耐磨性能显著降低,会导致严重的质量问题,不仅造成原料的浪费,也会影响订单的交付。

如何对物料投入的数量进行有效的管控与采集?投料数量的准确性,对产品质量起到决定性因素,如何确保每次准确的投入,以保证产品质量的稳定性,对生产管控是一个很大的挑战;对成本管理工作,通常在生产现场设置统计人员,但这也增加了生产管理的成本。

面对严格的工艺要求,如何保证投料作业符合SOP? 在精细化工领域,通常混合与反应的投料有顺序、时间、温度等工艺要求,现场完全工人控制与手工记录,不能有效避免人为因素而导致的错投、漏投、投料顺序、时间不对等问题,从而影响产品质量。

如何有效的实现产品质量的可追溯性?哪些人员、设备参与了生产?使用了哪些物料及批次?实际投入了多少? 汽车零部件制造企业,面对客户严格的ISO14949 质量体系的审核,确保产品生产过程质量的可控可追溯性,对取得客户的长期合格是尤为重要的。食药品生产企业,同样面对法规及政府监管要求,产品质量的稳定性及可追溯性,对企业的持续经营尤为关键。

如何对投入产出的数量进行有效收集,实现精准的车间物料平衡管控? 车间领用投入的原料品种多,如何有效管理车间物料的损益,准确获取当天领用数量、实际与理论的消耗数量、实际与理论的剩余数量,对车间物料管理是一项挑战; 如何准确的获取每一生产批次的实际产出,对生产管控极为重要。

如何有效的统计生产人员的工作绩效? 车间工人采用计件工资,并且与产品的质量(合格率)有关系,如何减少现场的统计人员,准确的获取不同作业工序人员的工作绩效?

投料控制系统

投料控制系统使用智能移动终端(PDA),采用条码与

射频识别(RFID)

识别技术,按照设定的工艺标准进行工序工单的作业控制,确保生产过程的物料投入、设备参数可控、可追溯,形成完整的批次记录。

核心功能:

-

投料前,对设备、工装、模具进行识别,确保符合工单及工艺要求,例如 设备处于已清洁状态,正确 才能进入投料作业;

-

对物料投入的品种、数量、顺序进行控制,防止物料混淆,提高产品质量,确保符合工艺标准要求;

-

关键数据自动采集,避免人工输入,提高数据准确性,系统与称重仪表实时连接,自动读取物料投料的重量,只有在公差内才允许投放;对工序的产出进行自动采集统计,当产出工艺设定范围,系统给予报警。

-

形成完整的生产记录,提高批生产记录的及时性、 合规性和记录审核的高效性。

-

对工单所投入的物料、设备、人工工时,以及产出的半成品/成品的数量自动采集报工,减少统计人员。

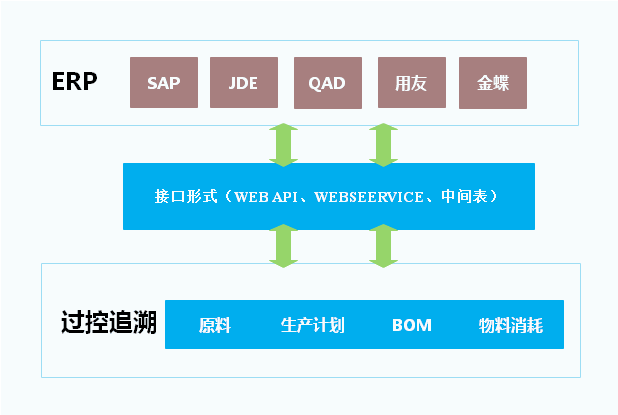

与ERP系统接口,业务运转更流畅

与现有ERP对接,生产计划、BOM可对从ERP直接导入,避免二次输入,减少出错,更好的提高效率。

任务作业结束,所有物料消耗返回ERP扣料,出库更精准。

系统支持以下ERP系统:SAP、JDE、QAD、金蝶、用友。

用户收益

提升质量

避免错配、漏配、称量不准等人为因素造成的影响,确保配料称量准确。

提高产品质量、减少原料浪费、提高公司效益。

节省用工

采用傻瓜式操作设计,经过简单培训即可按照操作提示作业,减少对熟练工人的依赖。

只需一个人就可精确完成配料称量作业。减少双人复核、降低用工成本、提高工作效率。

可追溯性

将原料批次管理、配料称量一体控制,建立产品质量追溯体系。

更好满足客户要求,有机会获取更多的订单。

客户评价

提升质量,减少浪费

”人工操作难免有差错,有时多了、少了,有一次防老剂忘加了,量很小,出厂没检出来,产品流到市场上没几个月,反映出现问题。公司不但有损失,关键影响声誉”

“现在使用称量系统,操作规范了,质量也提上了,以前的问题不用担心了。”

取消双人复核,节省用工

”我们的原料品种多,配料工文化水平低,有时会把相近的物料搞混了,公司为此增加双人复核,用工成本增加了。”

“使用称量系统,工人经过简单培训就可上岗,操作简单了,取消了双人复核,质量得到控制,成本也降低了。”

质量可追溯

“我们给主机厂做配套,客户要求很高,尽管实行16949管理,但人为因素还是比较多,客户验厂,总是提出这样、那样的问题,我们也担心出问题,不但索赔,还可能取消供应资质。“

”使用称量系统后,配料准确了,质量也好追溯,客户满意了,我们的订单也逐渐增加了“

提高管理水平

”我们在全国有几家工厂,出现质量问题,要去现场分析原因,制定措施,但有些人为因素还是没从根本解决。”

“现在全程控制,操作正确了才能往下走,现场管理提高了,质量可控了,我的压力也轻了许多。”

物料好盘点

”小料原料品种比较多,每天频繁的领料使用,到了月底盘点,理论量、领用量和生产量人工统计麻烦也不准确,造成财务不好核算成本。”

“使用称量系统,系统自动记录汇总理论与实际的领用量和使用量,盘点非常方便,也很准确,也节省了时间。”

满足客户高质量要求

”公司给丰田、本田、日产、马自达等汽车整车厂配套,客户对产品质量要求非常高,要求实现生产过程控制和质量追溯,但现在人工配料,手工记录,客户对这种方式不信任,达不到客户要求。”

“使用AWS系统后,配料没有再出过错,数据也是自动记录,客户来审核也非常满意。”

产品方案,按需配置

基础配置

单点工作站

- 基本配料操作,1个用户

- 配方管理、生产计划、物料统计

- 多种外设选配

- 即插即用,免安装,在线培训,免费电话支持

扩展配置

多工作站协同作业

- 采用企业级网络数据库,可以扩展多个称量点

- 配方分段协同作业

- 在办公室即可完成 计划任务的下达

- 支持工程师上门安装培训与在线培训

升级配置

多部门协同工作

- 升级成MES系统,实现全程控制

- 可升级的模块投料控制、成品发运

- 全程追溯

- 工程师上门安装培训

15年历程,助力600+用户精益生产,提质增效赢取新的业务增长。

合作伙伴