RFID技术在轮胎生产管控系统应用案例

摘要:本⽂介绍在轮胎生产管控中,通过引入RFID技术,有效防止生产过程中可能出现的错投、漏投等问题的发生,通过数据的自动采集,实现产品质量的快速、双向追溯,极大提高产品质量与⽣产效。

轮胎行业制造面临的一些挑战

在轮胎制造过程中,准确识别物料品种、批次,及时采集生产过程中的信息,是产品质量控制和追溯的基础。当前行业普通存在手工记录或条码扫描的方式,生产过程中一些半成品(如:混炼胶、压延胶、帘布胶、胎胚等)需要检验、停放、周转,生产工序繁琐,靠人工识别记录容易混淆出错,导致企业面临以下问题。

1. 生产过程质量难以有效全面控制,导致制造成本与客户的投诉的提升。

-

生产工序繁琐,所投入的半成品外观、颜色相似,靠人工识别记录容易混淆出错。如:混炼胶、胎胚的产品标识手写不规范,外观相似,难以辨认,容易用错料。

-

面对多品种、小批量的生产模式,材料、工艺参数、加工要求等千变万化,往往会因为人员的操作失误导致质量和效率损失。

-

标准作业程序难以得到效执行。

2. 下游客户对产品质量与追溯提出了更为严格的要求。

-

ISO/TS16949质量体系审核。对于制造商的质量控制与追溯提出更为严格的要求。

-

纸质记录生产过程信息,各部门信息共享存在障碍,无法及时进行质量控制、改进和追溯。

-

当产品出现质量问题,不能及时、准确的找到原因。

3.难以实时获取制生产进程信息

-

生产进度不透明,计划执行有效性难以保证;

-

难以全面了解和控制生产所有环节信息;

-

生产过程的实际投入与产出 。

4. 车间库存(线边仓)难以获取实时、准确的数据,导致物料浪费。

- 车间原料/在制品积压,缺少有效管控,导致物料失效与浪费;

- 实际的物料消耗与剩余数量;

- 车间物料平衡管理。

解决方案

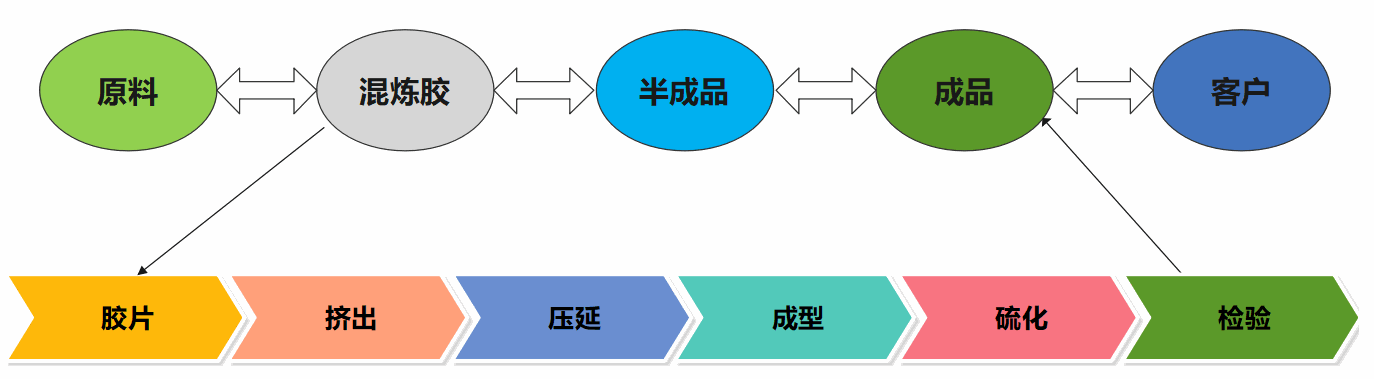

由MES系统实现计划的统一管理与下发,对混炼胶车间母炼胶、终炼胶进行管控;半成品生产工序中主要包括:内衬层、钢丝帘布、复合挤出(胎面、胎侧、垫胶和填充胶)、钢丝缠绕进行管控,及轮胎成型、硫化、检验生产环节进行生产管控,系统引入RFID技术,采用非接触一次可以识别多个物料标签,自动提示物料使用是否正确,记录使用批次,有效防止人为因素在生产过程中的影响,确保产品质量的稳定性,实现产品质量由产后检测转变为产前、产中控制和产后溯源,从生产源头上强化和提高产品的质量和安全性,保证产品全程优质、安全、高效生产。

RFID(Radio Frequency Identification)即射频识别技术,又称电子标签、无线射频识别,是一种非接触式的自动识别技术,它通过射频信号来识别目标对象并获取相关数据,识别工作无需人工干预,相比条形码,电子标签具有以下优势:

- 适应恶劣的工业环境,防水、防磁、耐高温、使用寿命长;

- 读取距离大、存储数据容量更大、存储信息更改自如;

- 标签嵌入工装和托盘中,可以反复使用,综合成本低,使用方便。

- 一次可以识别多个标签,自动提示物料是否规范,提高生产效率。

2.1 主要功能

1.计划管理。

系统接口:系统通过接口读取ERP的生产计划,实现数据的一致性; 批次生产结束,系统自动汇总物料实际用量、成品产出数量,返回ERP系统,实现了成本核算的准确性、及时性,减少人工统计、录入,提高数据的准确性,提升工作效率。

计划制定:根据月计划/日计划,MES制定硫化,成型机台日计划;根据成型日生产计划套用BOM,计算出半成品需求量;从半成品需求量减去半成品库存,制定出半成品生产计划;

进度管理:提供成型,硫化各机台的生产量以及计划对比进度情况;提供成型、硫化的实时达成率;月计划与当前进度情况对比;

2.车间库存管理。

车间实时库存管理。通过控制领料、来料接收、实时物料消耗,车间物料结存,实现了车间库存(线边仓)物料的精准管控。

对车间物料的领用、投入、半成品/成品产出进行管理,实现物料的平衡管控与实时库存,对半成品位置、状态、质保期进行管理。

生成物料损益报表,内容包括:上班结存数量,本班领用数量、本班理论用量,本班实际用量、本班实际结存、本班理论结存、差异(即实际损耗);

混炼胶、半成品,采用无线射频卡(RFID)管理,在周转托盘或工装车上射频卡,产出时写入射频卡半成品代码、批号、生产日期、数据等信息,在下道工序使用时自动读取。

3.工艺管理。

产品族工艺。具有相同的工序与操作工步的产品,可以定义产品族工艺,以提高产品工艺管理的一致性。

产品工艺信息包括工艺代码、名称、版本号、创建日期、批准日期、终止使用日期、编写人、审批人、描述、状态。

4.混炼胶生产管控。

对密炼工序(一段胶)投入的胶料、中料包进行品种的扫描与重量复核,确保投料品种准确,产出一段胶进行复核,系统自动读取重量数据,当超出公差范围,系统报警,公差内将混炼胶信息(胶料代码、生产日期、批号、数量)写入工装托盘的RFID卡,自动报检,合格作入库管理。

二段胶投料前通过RFID自动识别一段胶及小料包的品种,实时无线采集投料的重量,确保投料品种、重量正确,产出二段胶自动打印标签,并写入RFID卡,系统自动报检,合格自动入库。

5.生产管控。

轮胎生产工序主要包括:半成品(压延、挤出、裁断)、成型、硫化、检验。混炼胶、半成品、胎坯使用托盘或工装进行周转,在工装上安装RFID卡,在每个工序配备便携式RFID手持终端或安装固定式RFID一体机,用于非接触快速识别投入的混炼胶、及半成品,避免人工操作混淆,减少用料错误,实现生产信息自动采集,提高产品质量与生产效率。

半成品管控主要包括:内衬层、钢丝帘布、复合挤出(胎面、胎侧、垫胶和填充胶)、钢丝缠绕等,完成半成品部件的生产,提供给成型车间,如压延工序,对工位的胶片通过RFID进行自动识别,当品种与工单不符时,系统报警;正确并记录使用的批次、时间、作业人;生产结束,打印半成品标识,并将产品信息写入周转工装RFID卡,用于下个工序的自动识别。

轮胎成型,使用RFID对半成品自动识别,当品种与工单不符时,系统报警,物料正确并记录使用的批次、时间、作业人,胎坯产出,系统自动打印胎胚标识卡,并粘贴硫化条码标签,可选择使用植入式RFID电子标签,系统自动写入产品型号、批号等信息。

硫化工序,通过条码或RFID读取产品信息,当胎胚规格型号不符,则报警,正确系统记录硫化批次、时间、作业人等信息。

6. 生产看板与报表。

通过生产看板,实时展示生产进度以及订单的完成情况。生产记录包括批次所使用的物料、设备、人员等信息;系统提供员工绩效报表,便于工人计件工资的核算。

7. 质量追溯。

通过批次生产记录,可以查询产品所使用的物料数量及批次、作业人、作业时间以及设备情况,实现产品批次到原料批次的追溯;通过原料批次,可追踪到所有生产的成品批次,实现双向追溯。

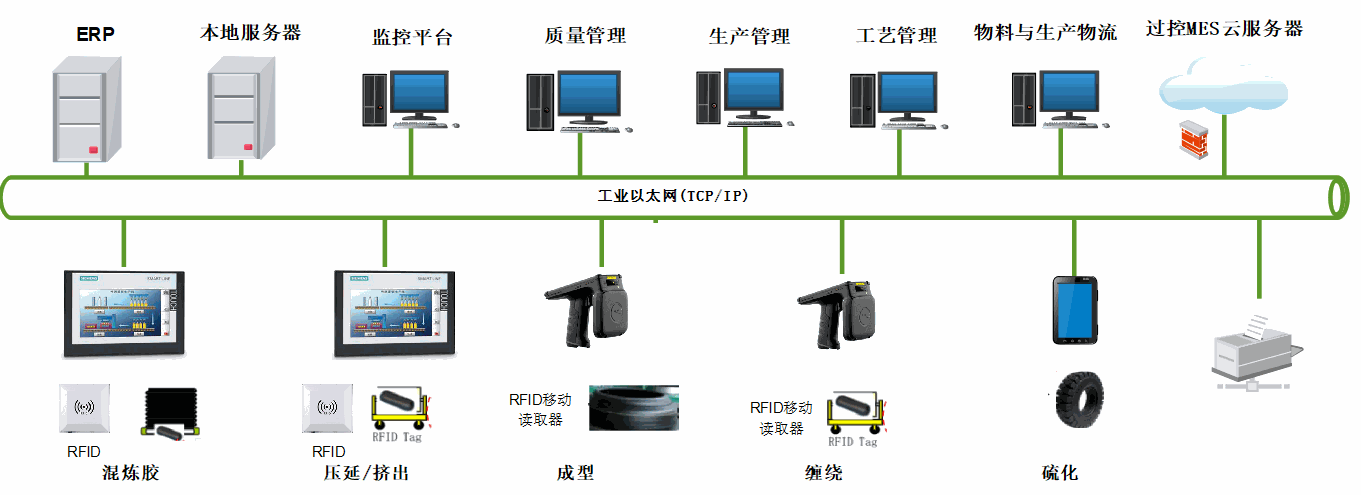

2.2 部署架构

系统收益

- 质量提升。系统通过自动识别物料、采集重量信息,避免生产过程中的错投、漏投、多投,确保生产一次做对,减少不良品,提高生产的质量与效率。

- 质量追溯。可以追溯到订单所使用的物料批次,设备信息,以及作业人、作业时间;通过原料批次可以追溯到全部的成品批次,满足客户及监管要求,赢得客户信任,获得稳定的订单。

- 管理效率。计划进度自动更新,减少部门间的沟通成本;生产过程物料投入、产出,数据自动采集,减少统计人员,提高数据的准确性与工作效率。

- 物料平衡。实现车间物料的领用、消耗、结存、实时库存管理,提高物料精准管理,减少浪费。

- 操作简便。采用PDA及傻瓜化设计,会用手机就会操作,简单易用,项目容易落地。