关注解决的核心问题

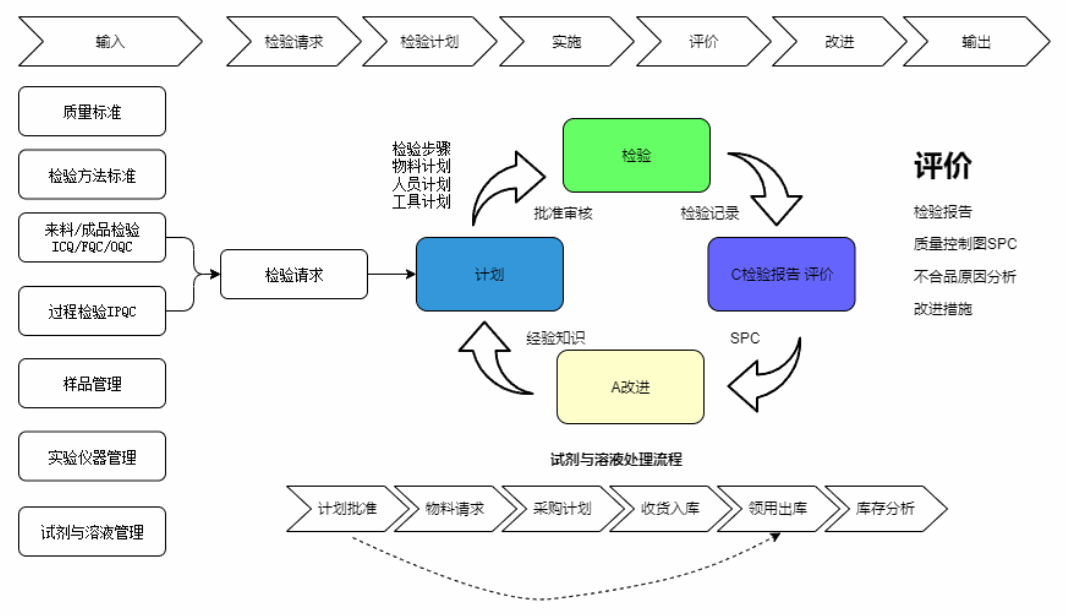

生产过程质量难以有效控制

-

配料、投料环节人为因素可能导致的错配、漏配,错投、漏投;

-

标准作业程序难以有效执行;

-

面对多品种、小批量的生产模式,材料、人员、工艺参数、加工要求等千变万化,往往会因为人员的操作失误导致质量和效率损失。

产品质量追溯难

-

材料跟踪和追溯:产品批次生产使用哪些原料批次,用了多少,特定原料批次生产哪些产品批次。

-

设备的跟踪和追溯:哪些设备用于了产品批次的生产,以及设备的清洗、维护状态、运行参数状态。

-

人员跟踪:哪些人员参与了该批次生产,包括:人员的资格状态。

-

过程检验跟踪:生产过程的在制品、成品的检验项目、检验结果。

-

不方便对产品质量指标进行检验(IQC\FQC)、统计、分析并呈现;

-

不方便对不合品原因进行统计及分析。

无法实时获取制生产过程信息

-

生产进度不透明,计划执行有效性难以保证;

-

难以全面了解和控制生产所有环节信息;

-

生产过程的实际投入与产出 。

生产成本核算难

-

批生产过程的物料、人员、设备的实际投入;

-

在制品的产出;

-

成品及副品的产出。

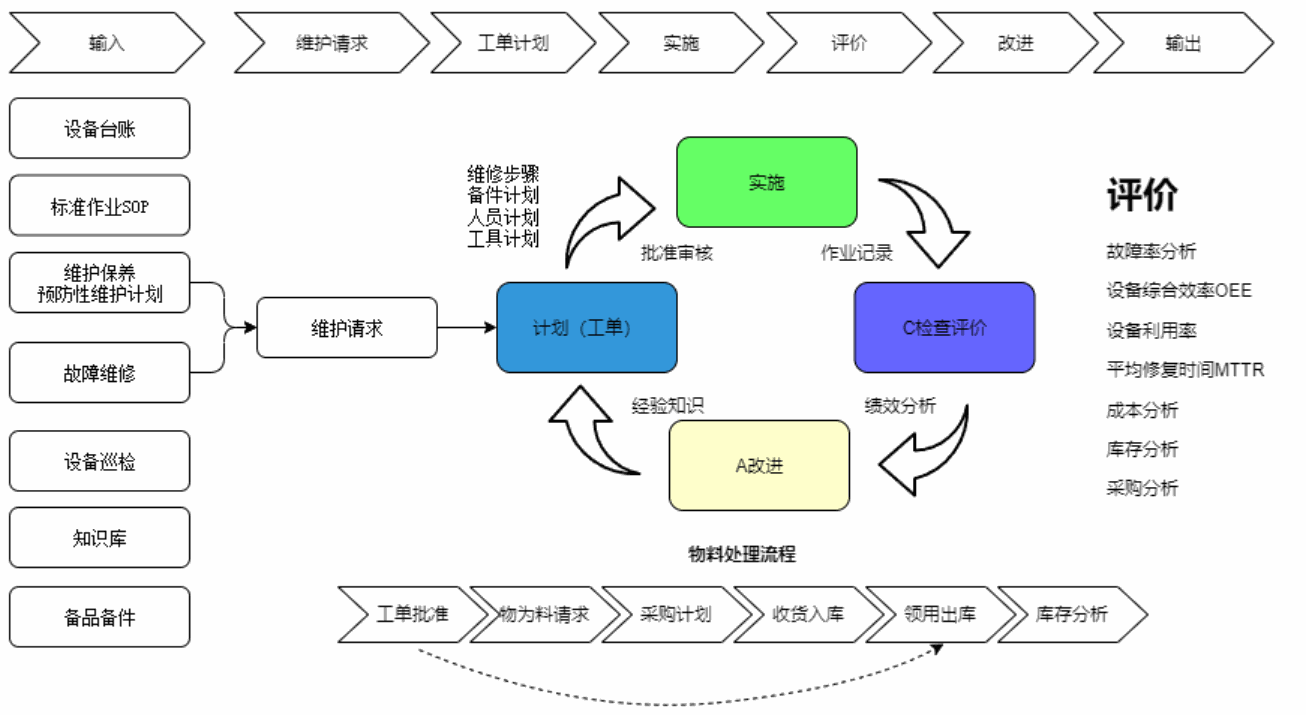

如何有效的进行设备的预防性维护,以保证设备的有效运行

-

设备预防性维护

-

设备故障管理

-

关键部件定期更换

-

设备综合效率是 OEE

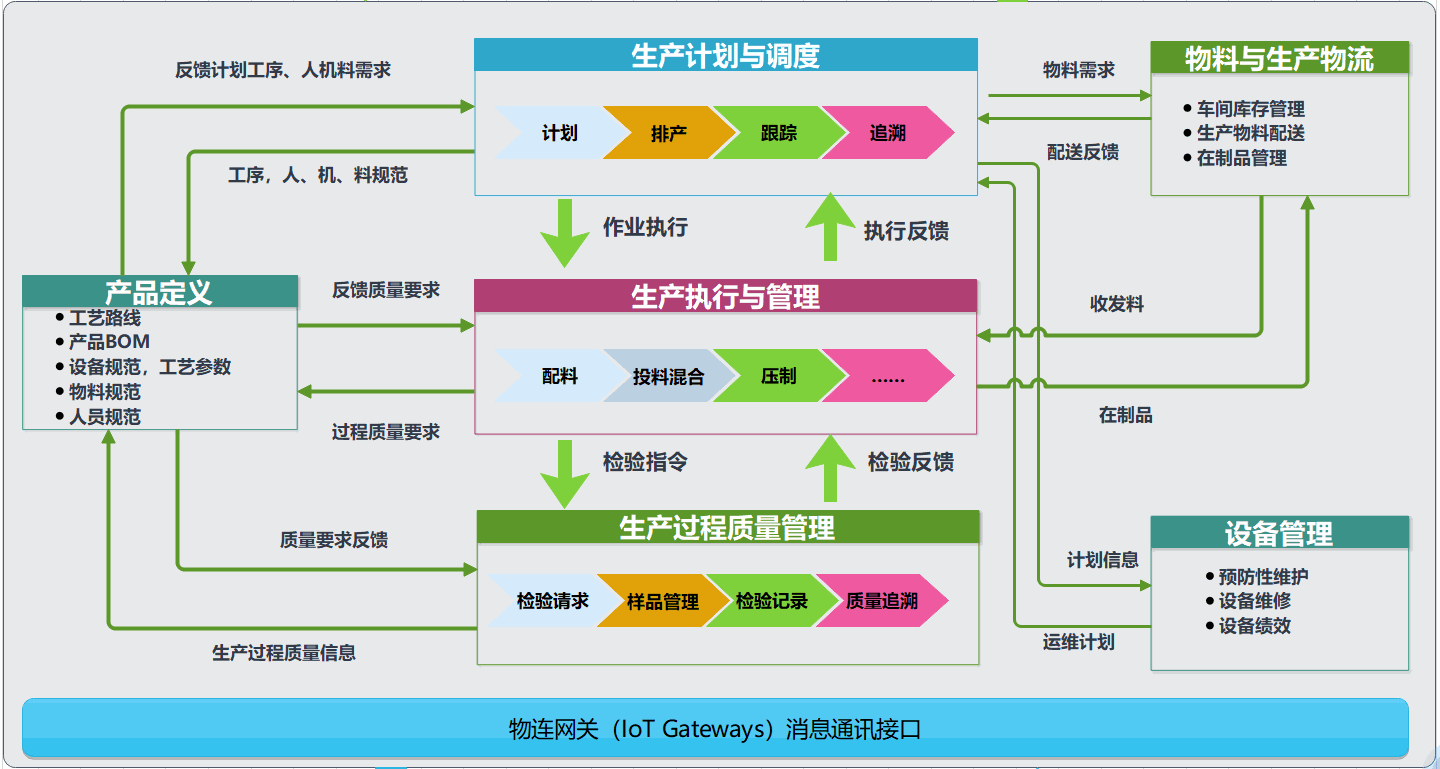

功能架构

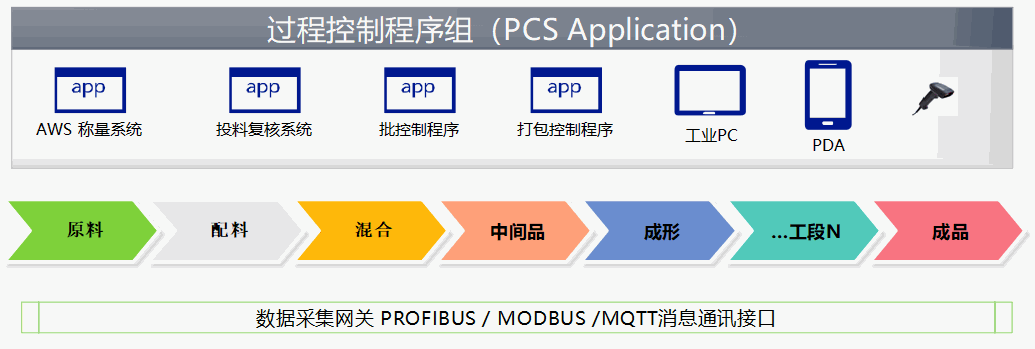

过控追溯®MES系统,是运用精益生产、标准化管理、可视化管理等生产管控理论为依据,以软件技术、条码自动识别技术,结合手持终端(PDA)、工业智能终端设备(Terminal),实现于从原料、在制品到成品整个生产过程的控制与质量追溯,提高制造过程的数字化、精益化、透明化,提升产品质量、缩短生产周期、提高生产效率。

核心功能

产品工艺管理

为产品建模定义如何生产,包括生产工序、工步、物料规范(BOM)、设备规范、人员规范、质量标准等。

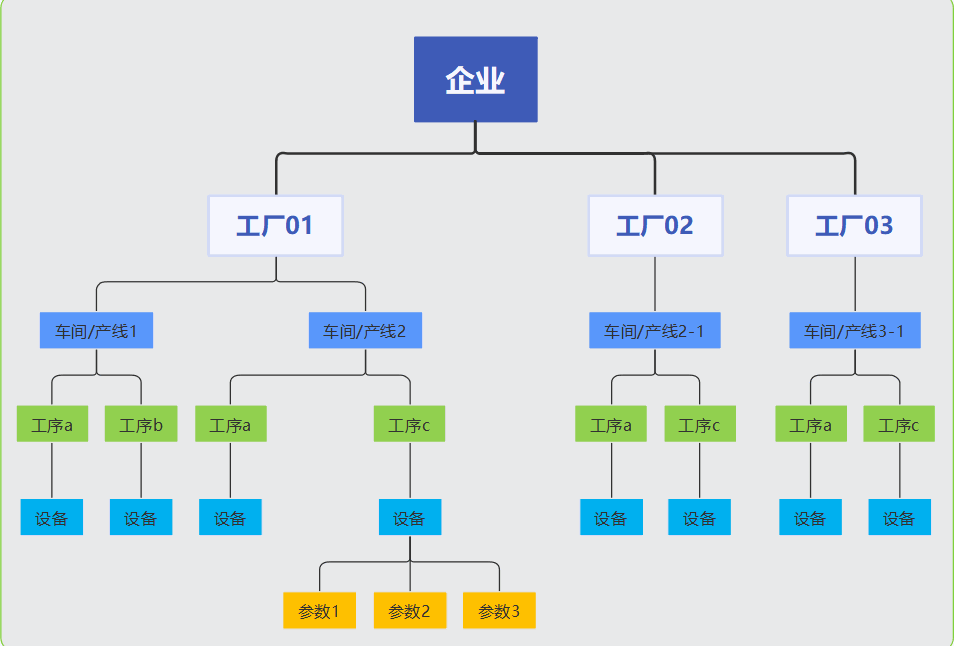

建立与生产实际相对应的数字化工厂模型, 根据业务灵活扩展框架结构。

符合ISA-95标准,具备通用、灵活的扩展性,满足集团用户多工厂、多产线、多存储区域建模。

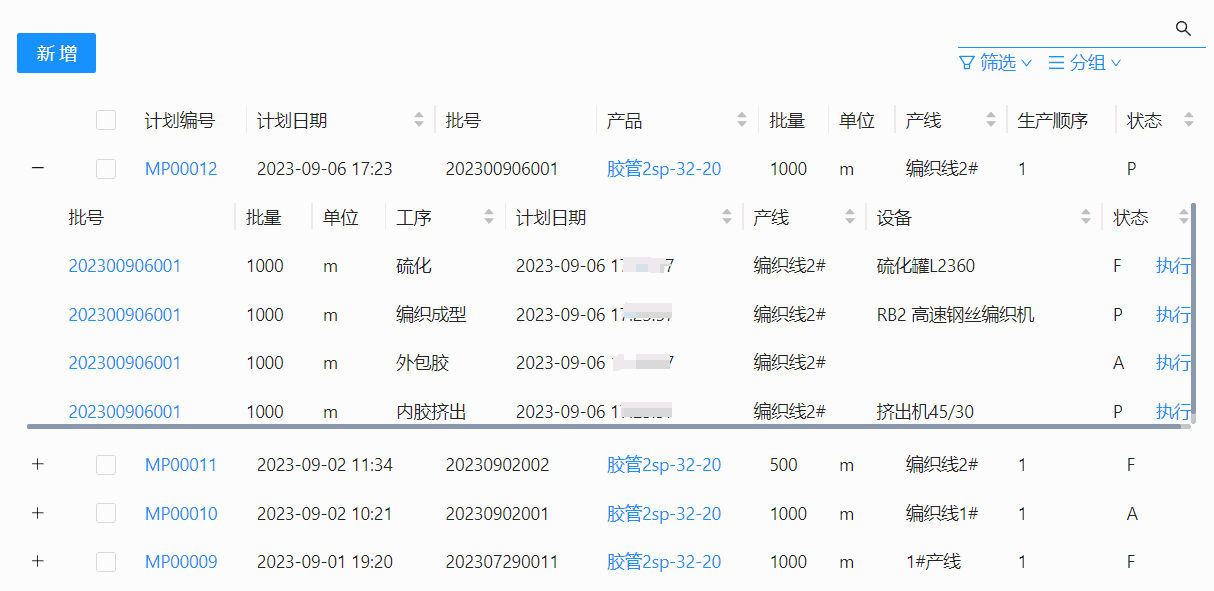

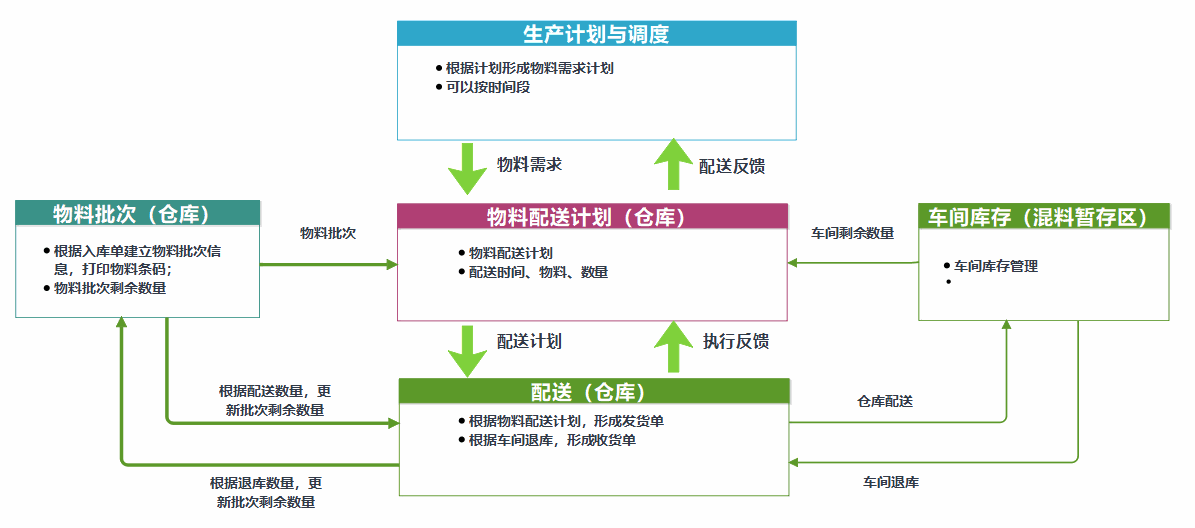

生产计划与调度

从ERP导入生产订单,系统依据工艺路线分解为工序作业计划,排产后下发到现场。

对车间的生产情况进行实时监控,获取生产相关数据,跟踪生产进度(开始、完成状态),支持大屏幕监控。

设备运维

设备运维通过车间设备管理模块统一维护,提醒和指导设备人员定期保养,记录维修保养结果。设备维保计划与工序作业计划需相互协调,以保证生产正常进行。

确保设备安全、稳定、经济运行,实现设备资产价值最大化,为企业生产运营服务提供保障。

核心价值观

简捷

- 简单直觉的操作,少的培训即可使用

- 基于云端部署,快捷实施上线

- 基于产品族工艺设计,使用更简便

- 基于行业应用与模板,配置简易

好用

- 即时解决生产过程人为因素,有效提升产品质量

- 全面追溯批次生产的人、机、料、法、测等记录

- 实时了解生产过程信息

- 实时准确的投入产出,提高生产成本核算更准确

少的投入

- 按需配置付费

- 基于云部署,更少的IT投入

- 基于订阅式服务后续无维护升级费用

- 更具优势的价值

服务行业

基于流程式或混合模式的制造行业

橡塑行业

轮胎,力车胎,高压胶管,输送带,密封件,橡胶零件日用及医用橡胶制品

精细化工

农药制造, 涂料、油墨、颜料及类似产品制造, 胶粘剂、润滑油

新材料

锂电池、合成材料

食品添加剂

香料香精,食品配料

食品加工

调理肉制品,乳制品制造,营养食品制造,保健品制造

饲料工业

配合饲料,预混饲料,宠物饲料,饲料添加剂

日用化学品

化妆品制造

客户评价

全程可控可追溯

“核心料厂的产品出现质量问题,会影响整个集团的产品质量,核心料厂对整个生产过程都要控制追溯。”

一码追溯,方便快捷

“客户投料质量问题时,找不出原因,追溯不到哪个环节出了问题,给客户的答复也不及时,客户对我们不满意、不信任。

“使用了过控追溯系统后,由于对生产全过程进行了控制,客户投诉时可迅速追溯整个生产过程,查找原因,非常方便快捷,客户对我们的反应速度非常满意,对我们的产品质量更加信任了。”

避免投料错误

“投料有整件,有零头,件数比较多,投料工有时会忘了投,造成产品返工,增加成本,有时还不知道哪锅少漏投了。”

“使用了过控追溯系统后,再没有发生漏投错投现象,都有完整的投料记录,查询也非常方便,避免了返工成本增加,主要还是质量稳定了,比较放心。”

避免对熟练工的依赖

“配料岗位比较重要,一旦出问题会影响整个产品质量,所以配料工的工资也高,为了降低成本,一般一个人配料。配料工如果请假,其他人不熟悉不敢安排配料,担心搞错了,这就会影响生产。”

“使用了过控追溯系统后,配料工只要按照系统提示操作就可以了,经过简单的指导培训就可以上岗,配料工有事请假再也不会对生产计划有影响了。”

与SAP系统接口

“我们的BOM单、生产计划都在SAP下达,信息量比较大,而且BOM和生产计划都经常变动。”

“使用了过控追溯系统后,与SAP系统进行了数据接口,可以直接将BOM和生产计划导入过控系统,过控系统也会按时反馈物料消耗,避免了信息孤岛,也避免了手工录入的错误。SAP建立的条形码标识,过控系统可以直接识别使用,非常方便”